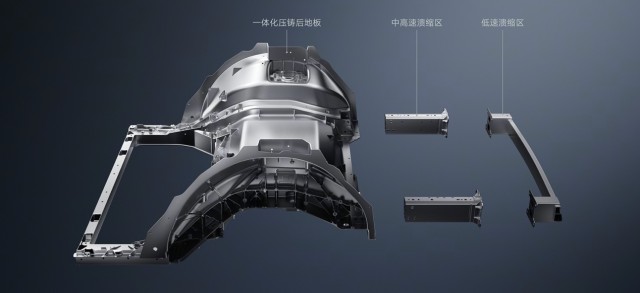

12月28日,小米汽车技术发布会在国家会议中心盛大举行,正式披露了小米汽车五大核心技术的进展突破,并迎来平台首款产品小米SU7的首次亮相。作为小米“人车家全生态”的底层架构之一,“摩德纳”架构五大核心技术包括小米超级电机XiaoMi HypeRengine、小米自研 CTB 一体化电池技术、小米超级大压铸 XiaoMi HypeRCasting、小米全栈自研智能驾驶技术XiaoMi Pilot以及小米智能座舱XiaoMi SMaRt CaBIn,在电驱、电池、大压铸、智能驾驶、智能座舱等关键领域实现了众多全球第一、中国第一,为用户带来无所不在的先进智能生态。

(小米SU7 海湾蓝)

小米超级电机XiaoMi HypeRengine:刷新行业性能天花板

小米自研HypeRengine V8s、HypeRengine V6/V6s三款超级电机,采用双向全油冷散热、S型立体油路设计、阶梯式错位设计等多项创新技术,以媲美燃油时代大V8、大V6动力总成的性能刷新行业天花板。

(XiaoMi HypeRengine V6/V6s)

其中,转速高达27200RpM的HypeRengine V8s超级电机,功率密度达到10.14kW/kg,超过了Tesla当前最先进水平的60%以上。小米为这款电机申请了155项专利,其中已授权60项。凭借底层技术创新,HypeRengine V8s超级电机不仅拥有令人瞩目的425kW高功率输出、635N•M的峰值扭矩,还在强度、散热和做功效率上达到了中国电工技术学会和国创中心双认证的“国际领先水平”。

为匹配远超行业标准的27200RpM转速,HypeRengine V8s超级电机采用业界首发960MPa最高强度特种硅钢片,强度达到行业主流产品两倍有余。为了实现这一突破,小米与首钢建立了技术联合实验室,在一年半的时间里进行了108个批次的试验,共同解决了硅钢强度、磁性能和生产等多方面的问题。

散热设计层面,HypeRengine V8s采用双向全油冷散热和S型立体油路设计。定子部分通过双循环立体油路,散热面积增大了100%,实现了最高20度的降温;转子部分则利用专利S型油路,散热面积增加了50%,达到了最高30度的降温效果。此外,定子硅钢叠片还采用了“阶梯式”错位设计,使有效散热面积再增加7%。

(转速高达27200RpM的HypeRengine V8s超级电机)

与此同时,HypeRengine V8s材料创新与工艺革新双管齐下,实现了98.11%的电机效率。其定转子硅钢片的差异化厚度设计,将0.2MM的定子超薄硅钢片与0.35MM的转子超高强度硅钢片相结合,强度与效率齐头并进。高性能钕铁硼永磁体的应用,突破了传统的54槽6极设计专利封锁,采用了8层HAIRpin扁线绕组,槽满率高达77%。

小米自研的HypeRengine V6/V6s超级电机,则以21000RpM的转速位居行业第一梯队,实力超越全球最强量产电机(Tesla Model S PlAId 20000RpM )。其中,HypeRengine V6超级电机的最大功率为299PS,最大扭矩为400N•M,而HypeRengine V6s超级电机的最大功率则达到了374PS,最大扭矩为500N•M。

为实现这一高转速目标,小米创造性地采用了AI仿真技术优化转子应力。历时8个月、20万次电磁和结构耦合AI仿真迭代以及多轮样品试制,终于获得最优解。与此同时,小米在追求效率极致方面也取得了显著成果,将定转子气隙极限缩减至1.3MM,进一步提升了电机的性能。

(电机转子激光固化缠绕工艺)

值得一提的是,小米还拥有间隔式断磁桥+套筒方案的专利。同时小米公布,已经成功预研下一代超级电机,通过碳纤维「激光固化缠绕工艺」,在实验室中转子已经成功实现 35000转 最高转速。充足的专利技术储备,展示了小米在电机技术领域的创新实力和深厚积淀,也为其未来产品的多样性和创新性提供了更多可能。

(为用户打造世界一流电池系统)

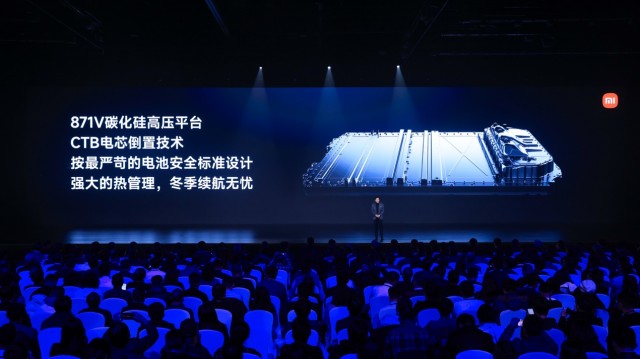

小米自研CTB一体化电池技术:打造全球最优秀的电池系统

小米自研全球首个倒置电芯的CTB一体化电池,不仅聚焦于纯粹的续航里程,电池容量最高可达150度,理论CLTC续航里程高达1200kM+,还通过一系列创新设计、128项电池领域专利(其中65项已获授权)全面提升电池的集成效率、安全和散热性能,为用户打造世界一流电池系统。

(为用户打造世界一流电池系统)

小米汽车CTB一体化电池采用地板上盖二合一、电芯倒置、多功能弹性夹层以及极简线束等设计,使得集成效率达77.8%,整体提升24.4%,并释放了17MM的高度。其中,车身地板和电池包上盖合二为一,不仅释放了10MM的高度,还将集成效率提升了9.1%。首发电芯倒置技术则实现了多模块共享底部空间,进一步释放7MM的高度,集成效率提升5.8%。与此同时,小米还引入了多功能弹性夹层,这一设计既是液冷板也是结构件,将隔热板、水冷板和横纵梁三合一,从而提升了6.5%的集成效率。此外,通过减少91%的线束,集成效率又提升了3%。

(小米电池管理软件全栈自研)

电池管理方面,小米汽车搭载了ASIL-D最高功能安全等级的全栈自研电池管理系统,具备3重独立热失控冗余监控和报警策略,以及“全天候”精确预警功能。电池云安全技术的应用,能够实时采集数据并通过专网加密云端进行分析和预警,在必要时实现4Ms内主动断电。经过全球最严苛的电池安全检测,包括1050+项安全测试验证和96倍国际耐久测试时长,每一块小米电池都拥有行业领先的可靠性。